Trong bối cảnh ngành công nghiệp cơ khí ngày càng phát triển và cạnh tranh, việc tối ưu hóa quy trình gia công cơ khí chính xác không chỉ là yếu tố cần thiết để nâng cao hiệu suất mà còn giúp giảm thiểu chi phí và cải thiện chất lượng sản phẩm. Trong bài viết này, chúng ta sẽ cùng khám phá các yếu tố quan trọng trong việc thiết lập và tối ưu hóa quy trình gia công cơ khí chính xác.

1. Giới Thiệu Về Gia Công Cơ Khí Chính Xác

Gia công cơ khí chính xác là quá trình chế tạo các chi tiết và linh kiện cơ khí với độ chính xác cao, sử dụng các công nghệ và thiết bị tiên tiến để đảm bảo kích thước, hình dạng và độ hoàn thiện của sản phẩm. Quy trình này bao gồm các bước như cắt gọt, tiện, phay, và mài các vật liệu khác nhau. Để đạt được hiệu quả tối ưu, cần áp dụng các công nghệ tiên tiến và phương pháp quản lý chất lượng nghiêm ngặt.

Gia công cơ khí chính xác

2. Các Yếu Tố Quan Trọng Trong Gia Công Cơ Khí Chính Xác

Hiệu quả của quy trình gia công cơ khí chính xác không chỉ phụ thuộc vào thiết kế sản phẩm mà còn vào các yếu tố trong quy trình sản xuất. Dưới đây là những yếu tố quan trọng, cùng với các ví dụ thực tế để minh họa:

2.1. Công Nghệ CNC (Computer Numerical Control)

CNC là công nghệ nền tảng trong gia công cơ khí chính xác hiện đại. Công nghệ này cho phép điều khiển các máy gia công cơ khí bằng máy tính, từ đó thực hiện các thao tác cắt gọt và chế tạo với độ chính xác cao.

>>> Đọc thêm: Robot Delta - Cấu trúc song song đột phá, mang đến hiệu suất vượt trội

Lợi ích của CNC bao gồm:

Tăng cường hiệu suất sản xuất: CNC giúp tự động hóa quá trình gia công, giảm thời gian thao tác và tăng năng suất. Ví dụ, trong ngành chế tạo ô tô, máy CNC được sử dụng để gia công các linh kiện phức tạp như các chi tiết động cơ với độ chính xác cao, giúp giảm thời gian sản xuất và tăng cường hiệu quả.

Cải thiện độ chính xác: CNC cung cấp khả năng gia công chính xác với sai số rất nhỏ. Các sản phẩm điện tử và thiết bị y tế thường sử dụng CNC để đảm bảo độ chính xác và độ tin cậy cao. Ví dụ, các chi tiết của máy châm cứu điện tử cần được gia công với độ chính xác cực kỳ cao để đảm bảo hiệu quả điều trị.

Đa dạng hóa sản phẩm: Với CNC, có thể gia công nhiều loại vật liệu và hình dạng khác nhau, đáp ứng nhu cầu đa dạng của khách hàng. Ví dụ, các công ty chế tạo máy móc chính xác sử dụng CNC để tạo ra các chi tiết phức tạp cho máy móc công nghiệp, từ bộ phận máy bay đến thiết bị y tế.

Lợi ích của CNC

2.2. Tự Động Hóa Quy Trình

Tự động hóa trong gia công cơ khí giúp giảm thiểu lỗi do con người và nâng cao hiệu quả sản xuất. Sử dụng các hệ thống tự động hóa trong quy trình gia công là một cách để tối ưu hóa quy trình và giảm chi phí.

Ví dụ thực tế về tự động hóa:

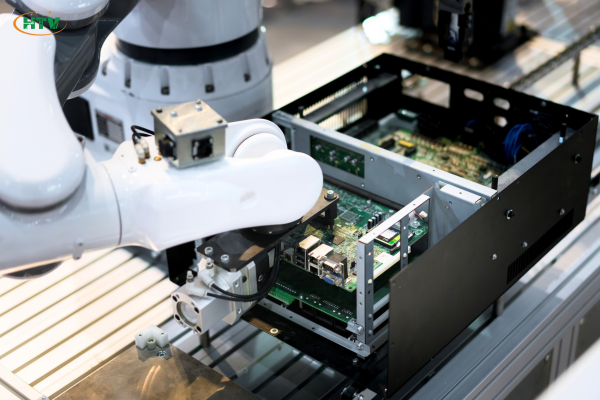

Robot gia công: Trong các nhà máy sản xuất lớn như Siemens, robot được sử dụng để thực hiện các bước gia công cơ khí chính xác, giúp giảm thiểu sai sót và cải thiện năng suất. Ví dụ, robot có thể thực hiện các thao tác như khoan, cắt và hàn với độ chính xác cao mà không cần sự can thiệp của con người.

Hệ thống kiểm tra tự động: Các hệ thống kiểm tra tự động như máy đo quang học và máy phân tích hình ảnh được sử dụng để phát hiện lỗi và đảm bảo chất lượng sản phẩm cuối cùng. Ví dụ, các nhà máy gia công cơ khí sử dụng hệ thống kiểm tra tự động để phát hiện các khuyết tật như vết nứt hoặc sai lệch kích thước trên các chi tiết gia công, giúp đảm bảo sản phẩm đạt tiêu chuẩn chất lượng.

Tự động hóa trong gia công cơ khí

>>>Đọc thêm: Smart logistics cải tiến và tinh gọn quy trình vận tải

2.3. Quản Lý Chất Lượng

Quản lý chất lượng là yếu tố quan trọng trong gia công cơ khí để đảm bảo sản phẩm đáp ứng tiêu chuẩn chất lượng và yêu cầu của khách hàng.

Phương pháp quản lý chất lượng bao gồm:

Hệ thống kiểm tra chất lượng: Các công ty như Bosch và Toyota sử dụng hệ thống kiểm tra chất lượng tiên tiến để phát hiện lỗi trong quy trình sản xuất. Ví dụ, việc sử dụng máy đo độ chính xác và thiết bị kiểm tra 3D giúp đảm bảo rằng các chi tiết gia công đạt tiêu chuẩn chất lượng.

Quy trình kiểm tra nghiêm ngặt: Quy trình kiểm tra nghiêm ngặt như kiểm tra chức năng và kiểm tra độ bền được thực hiện trên các sản phẩm để đảm bảo chúng đáp ứng yêu cầu chất lượng. Ví dụ, các sản phẩm cơ khí chính xác đều trải qua kiểm tra chất lượng như kiểm tra độ bền kéo và độ chính xác kích thước để đảm bảo độ tin cậy và hiệu suất trong các ứng dụng thực tế.

Quy trình kiểm tra nghiêm ngặt

2.4. Tinh Gọn Quy Trình

Tinh gọn quy trình giúp giảm thiểu lãng phí và tối ưu hóa tài nguyên trong gia công cơ khí. Áp dụng các phương pháp quản lý tinh gọn như Lean Manufacturing có thể giúp nâng cao hiệu suất và giảm thời gian sản xuất.

Ví dụ về tinh gọn quy trình:

Lean Manufacturing: Các công ty như Toyota áp dụng phương pháp Lean Manufacturing để giảm thiểu lãng phí và tối ưu hóa quy trình gia công. Trong ngành cơ khí, Lean Manufacturing giúp cải thiện quy trình sản xuất bằng cách loại bỏ các bước không cần thiết và tối ưu hóa sử dụng tài nguyên, từ đó giảm chi phí và thời gian sản xuất.

Six Sigma: Các công ty như General Electric áp dụng phương pháp Six Sigma để giảm thiểu lỗi và cải thiện chất lượng sản phẩm. Trong ngành gia công cơ khí, Six Sigma giúp nâng cao hiệu suất sản xuất và đảm bảo chất lượng sản phẩm thông qua việc phân tích và loại bỏ các biến thể trong quy trình sản xuất.

>>> Đọc thêm: Dây chuyền sản xuất điện tử - Đổi mới và tinh gọn quy trình sản xuất

3. Lợi Ích Của Việc Tối Ưu Hóa Quy Trình Gia Công Cơ Khí Chính Xác

Tối ưu hóa quy trình gia công cơ khí chính xác là yếu tố quan trọng giúp nâng cao hiệu suất sản xuất và chất lượng sản phẩm. Dưới đây là ba lợi ích chính mà việc tối ưu hóa mang lại:

3.1. Tăng Cường Hiệu Suất

Việc áp dụng công nghệ tiên tiến và tự động hóa giúp nâng cao hiệu suất sản xuất, giảm thiểu thời gian chết và tăng cường khả năng sản xuất. Công nghệ CNC (Computer Numerical Control) là một ví dụ điển hình. Máy CNC tiên tiến có thể thực hiện gia công tự động với độ chính xác cao, giảm thiểu thời gian cần thiết để hoàn thành các sản phẩm và nâng cao năng suất. Ví dụ, một nhà máy sản xuất linh kiện ô tô đã áp dụng máy CNC với khả năng xử lý nhiều chi tiết cùng lúc, dẫn đến việc giảm thời gian gia công xuống 30% so với các phương pháp truyền thống.

>>> Đọc thêm: Cơ hội lớn về tự động hóa trong các lĩnh vực sản xuất công nghiệp tại Việt Nam

3.2. Giảm Chi Phí

Tối ưu hóa quy trình không chỉ nâng cao hiệu suất mà còn giúp giảm chi phí liên quan đến nguyên liệu, lao động và thời gian sản xuất. Hệ thống quản lý sản xuất thông minh, chẳng hạn như ERP (Enterprise Resource Planning) và MES (Manufacturing Execution Systems), giúp theo dõi và tối ưu hóa việc sử dụng nguyên liệu và giảm thiểu lãng phí. Một công ty sản xuất thiết bị điện tử đã áp dụng hệ thống ERP, qua đó giảm thiểu lãng phí nguyên liệu xuống 20% và giảm chi phí lao động do việc tự động hóa quy trình báo cáo và kiểm tra.

3.3. Cải Thiện Chất Lượng Sản Phẩm

Sử dụng các công nghệ kiểm tra chất lượng tiên tiến giúp sản phẩm đạt tiêu chuẩn cao hơn, giảm thiểu lỗi và cải thiện độ tin cậy. Máy đo quang học và thiết bị kiểm tra 3D là các công cụ hữu ích trong việc đảm bảo chất lượng. Ví dụ, một nhà máy chế tạo máy móc công nghiệp đã đầu tư vào thiết bị kiểm tra 3D để kiểm tra chính xác kích thước và hình dạng của các chi tiết cơ khí. Điều này không chỉ giúp phát hiện các lỗi ngay từ giai đoạn sản xuất mà còn giảm thiểu tỷ lệ lỗi sản phẩm xuống 15%.

>>> Đọc thêm: Quy trình sản xuất và kiểm soát chất lượng sản xuất linh kiện điện tử thế nào?

3.4. Đáp Ứng Nhu Cầu Thị Trường

Quy trình gia công được tối ưu hóa giúp doanh nghiệp linh hoạt hơn trong việc đáp ứng nhu cầu thay đổi nhanh chóng của thị trường và khách hàng. Với khả năng sản xuất nhanh chóng và chính xác, doanh nghiệp có thể điều chỉnh sản phẩm theo yêu cầu thị trường và giảm thời gian đưa sản phẩm mới ra thị trường. Một ví dụ cụ thể là một công ty chế tạo thiết bị y tế, đã tối ưu hóa quy trình gia công để có thể sản xuất và cung cấp các sản phẩm tùy chỉnh theo yêu cầu của khách hàng trong thời gian ngắn hơn, đáp ứng kịp thời các nhu cầu cấp bách.

4. Xu Hướng Tương Lai Trong Gia Công Cơ Khí Chính Xác

Gia công cơ khí chính xác là lĩnh vực đang chứng kiến nhiều sự đổi mới và cải tiến nhờ vào những xu hướng công nghệ mới. Dưới đây là ba xu hướng chính đang định hình tương lai của ngành gia công cơ khí:

4.1. Công Nghệ IoT và Trí Tuệ Nhân Tạo

Internet of Things (IoT) và trí tuệ nhân tạo (AI) đang ngày càng đóng vai trò quan trọng trong gia công cơ khí chính xác. Các hệ thống IoT giúp thu thập dữ liệu từ các thiết bị và máy móc trong dây chuyền sản xuất, cho phép theo dõi tình trạng hoạt động của chúng theo thời gian thực.

Ví dụ thực tế: Một nhà máy sản xuất linh kiện điện tử lớn đã triển khai hệ thống IoT để theo dõi hiệu suất của các máy CNC. Hệ thống này liên tục gửi dữ liệu về trạng thái của máy, bao gồm nhiệt độ, áp suất và các chỉ số quan trọng khác. Dữ liệu được phân tích bởi AI để dự đoán và ngăn ngừa các sự cố tiềm ẩn, giảm thời gian dừng máy và tăng hiệu suất sản xuất.

>>>Đọc thêm: Cánh tay robot 4 trục - Nâng tầm sản xuất công nghiệp

4.2. Tinh Gọn và Bền Vững

Xu hướng tinh gọn và bền vững trong gia công cơ khí chính xác tập trung vào việc giảm lãng phí và tối ưu hóa tài nguyên. Các phương pháp sản xuất tinh gọn giúp giảm thiểu các bước thừa và cải thiện quy trình làm việc, trong khi sự bền vững đảm bảo rằng tài nguyên được sử dụng hiệu quả và ít tác động tiêu cực đến môi trường.

Ví dụ thực tế: Một công ty gia công cơ khí chuyên sản xuất linh kiện cho ngành ô tô đã áp dụng phương pháp Lean Manufacturing để cải thiện quy trình sản xuất. Họ đã giảm thiểu lãng phí bằng cách tối ưu hóa dây chuyền sản xuất và cải thiện việc sử dụng nguyên vật liệu. Đồng thời, họ cũng thực hiện các biện pháp tiết kiệm năng lượng và giảm thiểu lượng chất thải, đạt được hiệu quả sản xuất cao hơn và giảm tác động đến môi trường.

>>> Đọc thêm: Quy trình lắp ráp dây chuyền SMT

4.3. Công Nghệ Tái Chế và Vật Liệu Sinh Học

Công nghệ tái chế và vật liệu sinh học đang mở ra những cơ hội mới cho sản xuất bền vững. Các công ty đang nghiên cứu và phát triển các loại vật liệu sinh học để thay thế các nguyên liệu truyền thống, giúp giảm thiểu tác động đến môi trường và tiết kiệm tài nguyên.

Ví dụ thực tế: Một công ty gia công cơ khí tại châu Âu đã bắt đầu sử dụng vật liệu sinh học trong sản xuất các linh kiện cơ khí. Họ phát triển một loại nhựa sinh học từ thực vật thay thế nhựa truyền thống trong các bộ phận không chịu lực lớn. Điều này không chỉ giảm lượng chất thải nhựa mà còn giảm lượng khí thải carbon trong quá trình sản xuất. Đồng thời, công ty cũng đầu tư vào công nghệ tái chế để xử lý và tái sử dụng phế liệu sản xuất.

Những xu hướng này không chỉ định hình tương lai của gia công cơ khí chính xác mà còn góp phần vào việc phát triển các phương pháp sản xuất bền vững và hiệu quả hơn.

>>> Đọc thêm: Công Nghệ Sạch - Định Hướng Tương Lai Bền Vững

5. Đơn Vị Cung Cấp Giải Pháp và Thiết Bị Tự Động Hóa Hàng Đầu

HTV Việt Nam tự hào là đơn vị hàng đầu trong lĩnh vực cung cấp giải pháp và thiết bị tự động hóa, với đội ngũ kỹ thuật viên dày dạn kinh nghiệm và chuyên môn cao. Chúng tôi chuyên thiết kế, chế tạo và lắp ráp các hệ thống máy móc tự động hóa, đáp ứng nhu cầu đa dạng của ngành công nghiệp điện tử.

✅Giải pháp tự động hóa toàn diện

✅Dịch vụ hỗ trợ toàn diện

✅Cam kết chất lượng

✅Sự hài lòng của khách hàng là thành công của chúng tôi

MỌI THÔNG TIN XIN LIÊN HỆ

CÔNG TY CỔ PHẦN CÔNG NGHIỆP VÀ THƯƠNG MẠI HTV VIỆT NAM

Chuyên cung cấp các máy móc, thiết bị và robot tự động hóa trong các nhà máy sản xuất lĩnh vực công nghiệp điện tử, công nghiệp phụ trợ và tự động hóa.

🏭Địa chỉ: Tuyến số 2, khu công nghiệp Lai Xá, Kim Chung, Hoài Đức, Hà Nội

☎︎Hotline: 024 8588 3625 Email: infor@htvtools.com

🌐Website: htvtools.com, robotcongnghiep.com.vn, pogopin.com.vn

Dịch

Dịch