Trong kỷ nguyên của chuyển đổi số và công nghiệp 4.0, các doanh nghiệp sản xuất đang đứng trước một bước ngoặt lớn: chuyển mình sang mô hình nhà máy thông minh. Không chỉ là một xu hướng công nghệ, nhà máy thông minh là chìa khóa để nâng cao hiệu suất, tối ưu hóa chi phí và đáp ứng linh hoạt với thị trường đầy biến động.

Trong bài viết này, chúng ta sẽ cùng khám phá lộ trình phát triển nhà máy thông minh trong 5 năm, với các giai đoạn rõ ràng, chiến lược cụ thể và ví dụ thực tiễn từ ngành sản xuất hiện đại.

1. Giới Thiệu Về Nhà Máy Thông Minh

Nhà máy thông minh (Smart Factory) là mô hình sản xuất hiện đại, trong đó các hệ thống và thiết bị được kết nối với nhau thông qua Internet vạn vật công nghiệp (IIoT), kết hợp với trí tuệ nhân tạo (AI), dữ liệu lớn (Big Data) và tự động hóa để tạo ra một quy trình sản xuất linh hoạt, minh bạch và hiệu quả.

Nhà máy thông minh không chỉ giúp giảm thiểu lỗi con người và tiết kiệm chi phí vận hành, mà còn cung cấp khả năng tự học hỏi và tự tối ưu quy trình thông qua việc phân tích dữ liệu thời gian thực.

Nhà máy thông minh (Smart Factory)

2. Các Giai Đoạn Trong Lộ Trình 5 Năm Phát Triển Nhà Máy Thông Minh

2.1. Giai Đoạn 1 (Năm 1): Đánh Giá và Chuẩn Bị Cơ Sở Hạ Tầng

Trước khi chuyển đổi, doanh nghiệp cần thực hiện phân tích hiện trạng toàn bộ hệ thống sản xuất, từ phần mềm đến phần cứng. Các hoạt động bao gồm:

Đánh giá mức độ sẵn sàng của hệ thống tự động hóa hiện có.

Xây dựng kế hoạch chuyển đổi số dài hạn.

Đầu tư vào hạ tầng mạng nội bộ, cảm biến, hệ thống lưu trữ dữ liệu.

Ví dụ thực tiễn: Năm 2020, một nhà máy sản xuất thiết bị điện tại Bình Dương đã đầu tư xây dựng hệ thống mạng cục bộ và thiết bị cảm biến kết nối để thu thập dữ liệu máy móc, phục vụ cho phân tích hiệu suất trong tương lai.

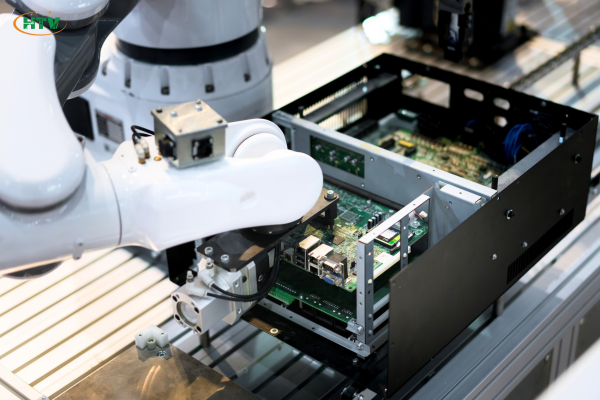

2.2. Giai Đoạn 2 (Năm 2): Tự Động Hóa Các Quy Trình Cốt Lõi

Sau khi có nền tảng hạ tầng, doanh nghiệp tiến hành tự động hóa các công đoạn chính trong sản xuất như:

Lắp ráp linh kiện bằng robot công nghiệp.

Sử dụng hệ thống băng tải thông minh.

Áp dụng phần mềm MES để quản lý sản xuất theo thời gian thực.

Ví dụ thực tế: Nhà máy của VinFast đã sử dụng hơn 1.200 robot ABB trong các công đoạn hàn, lắp ráp, sơn phủ – giúp tăng năng suất và giảm lỗi con người gần như tuyệt đối.

Nhà máy của VinFast đã sử dụng robot trong các công đoạn sản xuất ô tô

2.3. Giai Đoạn 3 (Năm 3): Kết Nối Dữ Liệu Toàn Diện

Đây là giai đoạn quan trọng để hình thành hệ sinh thái dữ liệu thông minh trong nhà máy:

Kết nối tất cả thiết bị với hệ thống SCADA/IoT để thu thập dữ liệu liên tục.

Tích hợp ERP – MES – SCM thành hệ thống quản trị thống nhất.

Áp dụng dữ liệu lớn để theo dõi hiệu suất, bảo trì dự báo (predictive maintenance).

Ví dụ thực tế: Samsung tại Bắc Ninh đã triển khai hệ thống phân tích dữ liệu lớn cho dây chuyền sản xuất điện thoại, giúp dự báo thời điểm cần bảo trì máy móc để giảm thiểu thời gian dừng máy.

2.4. Giai Đoạn 4 (Năm 4): Tối Ưu và Ra Quyết Định Dựa Trên AI

Từ dữ liệu đã thu thập, doanh nghiệp có thể sử dụng trí tuệ nhân tạo để:

Dự đoán xu hướng tiêu thụ sản phẩm để điều chỉnh sản lượng.

Tối ưu quy trình cung ứng và tồn kho.

Tự động điều chỉnh thông số vận hành máy móc theo điều kiện sản xuất.

Ví dụ thực tế: Bosch sử dụng AI để tối ưu dây chuyền sản xuất linh kiện ô tô, giúp giảm 30% lỗi sản phẩm và tăng hiệu quả vận hành lên 25%.

2.5. Giai Đoạn 5 (Năm 5): Xây Dựng Nhà Máy Tự Chủ và Phát Triển Bền Vững

Khi hệ thống đã hoàn chỉnh, nhà máy hướng đến tự chủ và phát triển bền vững:

Sử dụng năng lượng tái tạo như điện mặt trời, giảm phát thải carbon.

Ứng dụng mô hình sản xuất tuần hoàn (Circular Manufacturing).

Áp dụng blockchain trong truy xuất nguồn gốc và minh bạch chuỗi cung ứng.

Ví dụ thực tế: Siemens đã triển khai nhà máy thông minh tại Amberg (Đức) với 75% quy trình tự động, năng lượng sử dụng từ nguồn tái tạo và đạt mức phát thải gần bằng 0.

Tự động hoá sản xuất

3. Lợi Ích Khi Phát Triển Nhà Máy Thông Minh

Tăng Hiệu Quả Sản Xuất

Hệ thống tự động giúp rút ngắn thời gian sản xuất, giảm lỗi và nâng cao năng suất.

Ví dụ: Nhà máy của Foxconn tại Trung Quốc sử dụng robot giúp tăng 40% năng suất mỗi năm.

Tiết Kiệm Chi Phí Vận Hành

Tối ưu quy trình và giảm lao động thủ công giúp tiết kiệm chi phí đáng kể.

Ví dụ: Một nhà máy tại TP.HCM ứng dụng AI vào quản lý điện năng, tiết kiệm 20% chi phí điện mỗi tháng.

Cải Thiện Chất Lượng Sản Phẩm

Kiểm tra tự động và phân tích dữ liệu giúp loại bỏ lỗi trước khi thành phẩm được xuất xưởng.

Ví dụ: Intel sử dụng hệ thống thị giác máy tính để kiểm tra chip, giúp tỷ lệ sản phẩm lỗi < 0.5%.

Hướng Tới Phát Triển Bền Vững

Tái sử dụng vật liệu, tối ưu năng lượng và sử dụng năng lượng sạch là xu hướng không thể thiếu.

Ví dụ: Panasonic đã xây dựng nhà máy đạt tiêu chuẩn xanh LEED Gold với hệ thống tái chế nước và sử dụng pin năng lượng mặt trời.

Phát triển nhà máy thông minh - Tự động hoá

Kết Luận

Lộ trình phát triển nhà máy thông minh không phải là một cuộc cách mạng tức thời, mà là một chiến lược chuyển đổi bền vững và toàn diện trong 5 năm. Việc đầu tư từng bước – từ nền tảng hạ tầng đến trí tuệ nhân tạo và năng lượng tái tạo – sẽ giúp doanh nghiệp không chỉ nâng cao hiệu quả, mà còn vững bước trong kỷ nguyên sản xuất tương lai.

4. Đơn Vị Cung Cấp Giải Pháp và Thiết Bị Tự Động Hóa Hàng Đầu

HTV Việt Nam tự hào là đơn vị hàng đầu trong lĩnh vực cung cấp giải pháp và thiết bị tự động hóa, với đội ngũ kỹ thuật viên dày dạn kinh nghiệm và chuyên môn cao. Chúng tôi chuyên thiết kế, chế tạo và lắp ráp các hệ thống máy móc tự động hóa, đáp ứng nhu cầu đa dạng của ngành công nghiệp điện tử.

✅Giải pháp tự động hóa toàn diện

✅Dịch vụ hỗ trợ toàn diện

✅Cam kết chất lượng

✅Sự hài lòng của khách hàng là thành công của chúng tôi

MỌI THÔNG TIN XIN LIÊN HỆ

CÔNG TY CỔ PHẦN CÔNG NGHIỆP VÀ THƯƠNG MẠI HTV VIỆT NAM

Chuyên cung cấp các máy móc, thiết bị và robot tự động hóa trong các nhà máy sản xuất lĩnh vực công nghiệp điện tử, công nghiệp phụ trợ và tự động hóa.

🏭Địa chỉ: Tuyến số 2, khu công nghiệp Lai Xá, Kim Chung, Hoài Đức, Hà Nội

☎︎Hotline: 024 8588 3625 Email: infor@htvtools.com

🌐Website: htvtools.com, robotcongnghiep.com.vn, pogopin.com.vn

Dịch

Dịch